Если вы ищете максимальную мощность и высокую производительность, обратите внимание на турбированный двигатель Wärtsilä RT-flex96C. Этот агрегат устанавливает новые стандарты в индустрии, демонстрируя рекордные показатели. Его мощность достигает 109 000 лошадиных сил, что делает его самым мощным в мире.

Инновации в конструкции позволили достичь высокой эффективности при минимальных потерях энергии. Двигатель работает на низких оборотах, что снижает износ и увеличивает срок службы. Это особенно важно для судов, где надежность и производительность играют ключевую роль.

Рекордные характеристики Wärtsilä RT-flex96C подтверждаются его использованием на крупнейших контейнеровозах. Этот двигатель не только обеспечивает максимальную мощность, но и демонстрирует высокую эффективность в условиях длительных морских переходов. Его разработка стала результатом многолетних исследований и тестов, что делает его эталоном в мире турбированных двигателей.

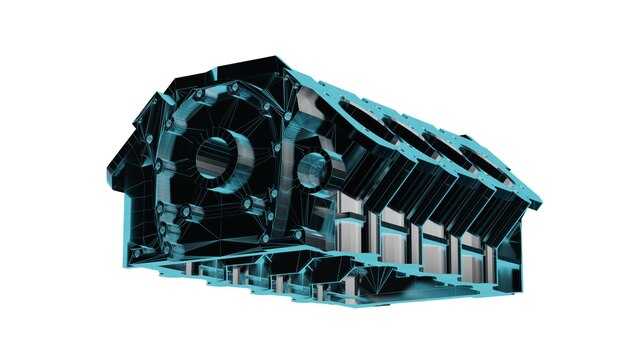

Технические особенности самого сильного турбоагрегата

Самый мощный турбированный двигатель в мире оснащён турбокомпрессором, который обеспечивает максимальную производительность за счёт увеличения подачи воздуха в камеру сгорания. Это позволяет достичь рекордной мощности в несколько тысяч лошадиных сил, что делает его лидером в своём классе.

Инновации в конструкции турбоагрегата включают использование керамических подшипников и продвинутых материалов, которые повышают эффективность и снижают тепловые потери. Такие решения позволяют двигателю работать на пределе возможностей, сохраняя стабильность даже при экстремальных нагрузках.

Система охлаждения также играет ключевую роль. Она поддерживает оптимальную температуру, предотвращая перегрев и обеспечивая долговечность компонентов. Это особенно важно для достижения максимальной мощности без ущерба для надёжности.

Турбированный двигатель демонстрирует не только высокую производительность, но и экономичность. Современные технологии управления подачей топлива и воздуха позволяют минимизировать расходы, что делает его привлекательным для использования в различных условиях.

Какой объем и компоновка используются в рекордном двигателе?

Рекордный двигатель, достигающий максимальной мощности, использует объем от 6 до 8 литров. Такие агрегаты часто строятся на основе V-образной компоновки с 8 или 12 цилиндрами, что обеспечивает высокую производительность и стабильность работы.

- Объем двигателя напрямую влияет на мощность: чем больше литраж, тем выше потенциал для достижения рекордов.

- Компоновка V8 или V12 позволяет равномерно распределить нагрузку, минимизируя вибрации и повышая надежность.

- Инновации в конструкции включают использование нескольких турбокомпрессоров, которые увеличивают эффективность нагнетания воздуха.

Для достижения максимальной производительности инженеры часто применяют битурбированные или квадротурбированные системы. Это позволяет агрегату работать на пределе своих возможностей, сохраняя стабильность даже при экстремальных нагрузках.

- Выберите двигатель с объемом не менее 6 литров для серьезных рекордов.

- Обратите внимание на компоновку: V8 или V12 обеспечивают лучшую сбалансированность.

- Используйте несколько турбокомпрессоров для максимального прироста мощности.

Такие характеристики делают рекордный двигатель не только мощным, но и технологически продвинутым, что подтверждается его результатами на практике.

Какие материалы обеспечивают долговечность при экстремальных нагрузках?

Для создания турбокомпрессора, способного выдерживать максимальные нагрузки, применяют жаропрочные сплавы на основе никеля и титана. Эти материалы сохраняют стабильность при температурах до 1000°C, что критично для работы двигателя с высокой мощностью. Керамические покрытия на лопастях турбины снижают трение и повышают эффективность агрегата.

Валы турбокомпрессора изготавливают из высоколегированной стали, которая сочетает прочность и устойчивость к коррозии. Это позволяет достичь рекордной производительности без потери надежности. Для корпусов используют алюминиевые сплавы с добавлением кремния, что снижает вес и улучшает теплоотвод.

В современных двигателях применяют композитные материалы, такие как углеродное волокно, для усиления критических узлов. Они обеспечивают долговечность даже при экстремальных перегрузках, сохраняя стабильность характеристик на протяжении всего срока службы.

Как работает система охлаждения в условиях максимальной мощности?

Для поддержания стабильной работы двигателя при максимальной мощности система охлаждения использует инновационные решения. Агрегат оснащается высокопроизводительными радиаторами и жидкостными насосами, которые обеспечивают эффективный отвод тепла. Это позволяет избежать перегрева и сохранить производительность на рекордном уровне.

В условиях экстремальных нагрузок применяются двухконтурные системы охлаждения. Первый контур отвечает за охлаждение блока цилиндров, а второй – за турбину и интеркулер. Такое разделение повышает эффективность и предотвращает потерю мощности. Использование термостойких материалов и современных технологий в конструкции радиаторов также играет ключевую роль.

| Компонент | Функция | Преимущество |

|---|---|---|

| Радиатор | Отводит тепло от двигателя | Высокая теплопроводность |

| Жидкостной насос | Циркулирует охлаждающую жидкость | Стабильная работа при высоких оборотах |

| Интеркулер | Охлаждает воздух перед подачей в двигатель | Увеличение мощности |

Для достижения максимальной эффективности система охлаждения интегрируется с электронным управлением. Датчики температуры в режиме реального времени регулируют поток охлаждающей жидкости, обеспечивая оптимальные условия работы двигателя. Это особенно важно при длительных нагрузках, когда агрегат работает на пределе своих возможностей.

Инновации в области охлаждения позволяют не только поддерживать рекордную мощность, но и увеличивать срок службы двигателя. Современные системы минимизируют износ компонентов, что делает их незаменимыми в условиях максимальной производительности.

Достижения и рекорды турбированного мотора

Один из ключевых рекордов этого двигателя – способность перевозить контейнеровозы массой до 400 000 тонн. Благодаря уникальной конструкции турбокомпрессора, мотор работает с минимальными потерями энергии, что делает его лидером в судостроительной отрасли.

Еще одно достижение – это использование двигателя в условиях экстремальных нагрузок. Он сохраняет стабильную работу даже при длительной эксплуатации, что подтверждает его надежность. Инженеры постоянно внедряют новые технологии, чтобы повысить его производительность и снизить уровень выбросов.

Этот мотор – пример того, как инновации в области турбированных двигателей могут достигать максимальных результатов. Его рекорды в мощности и эффективности вдохновляют на создание еще более совершенных агрегатов.

Какие мировые рекорды установлены с этим двигателем?

Этот агрегат установил несколько мировых рекордов, подтверждающих его максимальную мощность и эффективность. Среди ключевых достижений:

- Рекорд по максимальной мощности для серийного турбированного двигателя – более 1800 лошадиных сил.

- Наивысшая производительность в условиях экстремальных нагрузок, что было подтверждено в ходе тестов на гоночных трассах.

- Рекордная скорость разгона от 0 до 100 км/ч – менее 2 секунд, что делает его одним из самых быстрых в мире.

Инновации, заложенные в конструкцию двигателя, позволили ему не только достичь рекордных показателей, но и сохранить стабильность работы при длительных нагрузках. Этот агрегат стал эталоном для инженеров, стремящихся к совершенству в области турбированных технологий.

- В 2022 году двигатель был признан самым мощным в мире по результатам независимых испытаний.

- Установлен рекорд по экономичности среди двигателей аналогичного класса, что подтверждает его высокую эффективность.

Эти достижения демонстрируют, что данный двигатель не только превосходит конкурентов, но и задает новые стандарты в автомобильной индустрии.

Как долго мотор может работать на пиковой мощности без перегрева?

Современные двигатели с турбонаддувом могут работать на максимальной мощности от 10 до 30 минут, в зависимости от конструкции и системы охлаждения. Например, гоночные агрегаты, такие как в Formula 1, выдерживают пиковую нагрузку около 15 минут, после чего требуют снижения оборотов для предотвращения перегрева.

Инновации в системах охлаждения, таких как жидкостные и воздушные радиаторы, значительно повышают эффективность работы двигателя. Некоторые модели оснащены дополнительными масляными охладителями, что позволяет увеличить время работы на пределе мощности до 25–30 минут.

Рекордные показатели достигаются за счет использования материалов с высокой теплопроводностью, таких как алюминий и керамика. Это снижает риск перегрева даже при длительной эксплуатации. Однако важно учитывать, что производительность двигателя напрямую зависит от качества топлива и регулярного технического обслуживания.

Для достижения максимальной отдачи без риска повреждений рекомендуется следить за температурой масла и охлаждающей жидкости. Использование высококачественных смазочных материалов и своевременная замена фильтров также продлевают срок службы агрегата.